Моделирование технологических процессов на складе

Автор: Александр Степанович МаксимовскийДиректор компании “Inter Bar Code Ltd”

«И опыт – плод ошибок трудных,

и гений – парадоксов друг». А.С.Пушкин

Как известно, лучшая оценка любой жизненной ситуации приходит с опытом. Однако слишком часто такой путь приводит к большим потерям времени и средств. Естественно, мы стремимся избежать этих потерь и, по мере сил и знаний, занимаемся прогнозом возможных результатов своих действий. Вот только никто не может дать гарантию точности таких прогнозов.

В аспекте проблем с прогнозированием эффективности результатов работы реконструируемого или строящегося склада задача такого прогноза может быть сформулирована следующим образом:

"Какие нужно заложить в проект размеры склада и его технологических зон и какое количество погрузчиков и рабочих требуется на складе для того, чтобы принять и отгрузить заданное количество товаров?".

Это так называемая "Прямая" задача.

Или же можно задать "Обратную" задачу:

"Какое количество товаров можно принять, разместить и отгрузить со склада при известных его размерах, имеющейся конкретной подъемно-погрузчной техники и рабочих?"

На решение этих задач, помимо всего прочего, влияет не только количество принимаемых и отгружаемых товаров, но и то, в какое время суток это надо сделать. Планируемое время прихода автомашин и поступление заказов на подбор могут существенно повлиять на расчет потребных ресурсов технологии.

Сезонные колебания оборота склада могут стать кошмаром для его сотрудников. Эксплуатационные затраты на технологический процесс также являются немаловажным фактором при выборе варианта технологии и оборудования склада. Ответ на поставленные вопросы получается в результате создания математических моделей склада и его технологии.

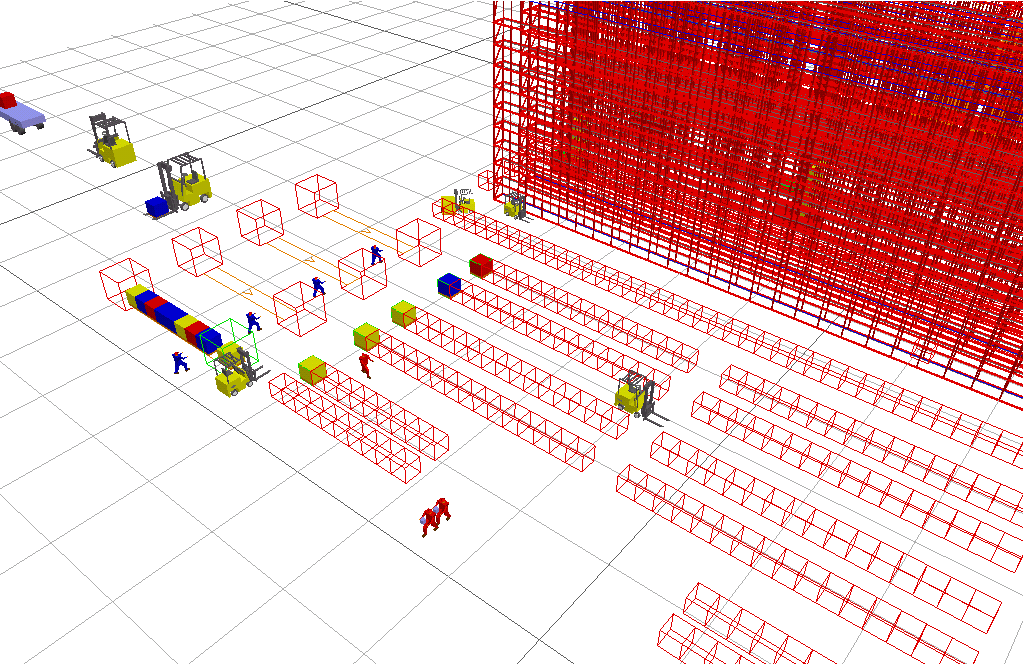

Моделирование является наиболее эффективным способом подбора оптимальных параметров склада и технологии его управления. Оптимизация осуществляется за счет многократных "прогонов" на персональном компьютере математической модели технологии склада с последовательным изменением ее параметров. В процессе работы модели можно наблюдать визуально за процессами на различных участках технологии и, при необходимости, менять соответствующие параметры склада и его оборудования, добиваясь наилучших результатов технологических операций.

Модель описывает реальный технологический процесс и, если он не удовлетворяет вашим требованиям, его можно очень легко изменить в процессе моделирования. Это позволяет убедиться в оптимальности выбранной для склада технологии и заявленных ресурсов ДО закупки оборудования. Более того, "проиграв" на модели несколько различных вариантов технологии, можно выбрать наилучший из них и, тем самым, уменьшить бюджет проекта и сократить эксплуатационные затраты!

Математическая модель полезна и во время эксплуатации склада. Жизнь диктует необходимость изменения стратегии управления бизнесом, а это, в свою очередь, заставляет менять технологию склада. Прежде чем сделать это, целесообразно "проиграть" предполагаемое изменение на модели и оптимизировать его!

Математическая модель должна стать настольным инструментом менеджера склада и логистика предприятия. При относительно небольших затратах на ее создание и эксплуатацию, она окупает себя уже за счет экономии средств на закупку техники для склада, определения потребного количества персонала, площадей на различных участках технологии, не говоря уже о снижении эксплуатационных расходов.

Дополнение технологической модели экономическими параметрами и описанием процедур взаимоотношений с контрагентами (планирование закупок и продаж) позволяет перейти на корпоративный уровень моделирования финансовых потоков. А это уже путь к оптимизации бизнеса компании и появления инструмента планирования шагов по изменению направлений бизнес-процессов. Можно построить довольно много различных моделей склада, но практика показывает, что достаточно использовать два типа моделей:

- Расчетную модель баланса потребных и располагаемых ресурсов, мощностей самого склада и его технологии

- Имитационную модель технологического процесса

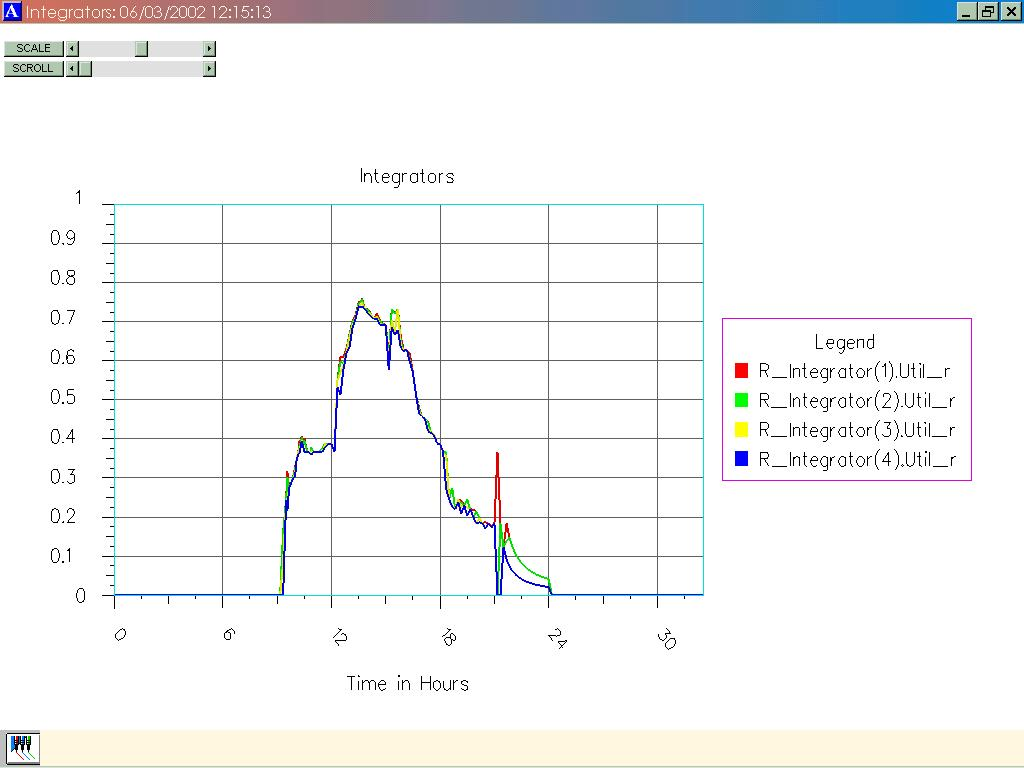

Расчетная модель строится для одного полного технологического цикла склада - т.е. на одни сутки. В этой модели используются понятия "расчетный поток товаров" и "расчетный поток заказов". Эти потоки состоят из некоторого количества партий товаров, характеризующихся параметрами приходящих и отгружаемых товаров с указанием количества наименований товаров, паллет, упаковок, их весов и объемов. У каждой из запланированных к обработке партии товаров могут быть свои характеристики. Крайне важным является привязка поступления каждой партии товаров или заявки на отбор к определенному времени технологического цикла. Такая привязка делается при помощи специальных циклограмм (См Рис№1). Процедура задания этих расчетных потоков является предельно важным шагом подготовки к построению модели.

Для решения "Прямой" задачи эти потоки выявляются путем анализа вашего бизнеса за достаточно длительный период и это достаточно трудоемкий процесс, требующий знаний в математических методах статистике и специальных программных средств.

В "Обратной" задаче эти потоки являются управляющим фактором моделирования и задаются исходя из требований вашего бизнеса.

Модель создается на базе детальной планировки склада с разметкой всех технологических зон и потоков движущихся между ними товаров. При этом учитываются и внешние параметры склада - стоянки и прирамповые площадки. Весь цикл работы модели разбивается на временные шаги и весь процесс моделирования заключается в последовательном просчете каждого шага. Во время расчета определяется количество товаров (паллет, упаковок), обрабатываемых в каждом из потоков, и состояние очередей в каждой из технологических зон. При этом учитываются ограничения зон по возможности размещения товаров. Расчет каждого шага моделирования делается с учетом результатов предыдущего шага. Пример такого расчета приведен на Рис №2.

Описание технологических процессов в такой модели делается в несколько обобщенном виде. Ведь для баланса мощностей необходимо знать какое, например, количество паллет нужно перевезти из зоны <А> в зону <Б> за один временной шаг моделирования; каким количеством погрузчиков мы располагаем; каков путь между этими зонами и сколько времени затратит погрузчик на перевозку одной паллеты и возврат назад с учетом его характеристик.

Получив при таком моделировании количество операций, совершаемых каждым механизмом и рабочим в технологическим процессе, легко можно перейти к расчету себестоимости каждой технологической операции! Для этого нужно использовать специальную экономико-математическую модель с заложенными в нее стоимостными характеристиками склада, его оборудования и общими эксплуатационными затратами, учитывающими обычные бухгалтерские данные. Такая комбинация моделей позволяет выбирать проект склада и его технологию не только с точки зрения возможностей обработки расчетных потоков товаров и заказов, но и их себестоимости. Опыт показывает, что иногда выгоднее пойти на увеличение бюджета проекта за счет закупки более эффективной и, соответственно, дорогой техники и получить существенно более низкие эксплуатационные затраты. В конечном счете, это может сократить срок окупаемости проекта и повысить прибыльность склада!

Однако такой подход к моделированию обладает одним существенным недостатком - он не учитывает случайностей процесса поступления товаров и заказов на отгрузку. Кроме того, достаточно проблематично учесть сезонность. Ведь, взяв за основу расчета потоков наиболее напряженный период года, можно легко "переразмерить" склад и, наоборот, получить явный недостаток площадей и техники в пиковый период при выборе средних по году значений потоков.

Именно для учета этих особенностей грузопотоков и служит имитационное моделирование. Оно позволяет учесть все вероятностные параметры потоков во времени и провести моделирование не одного дня, а достаточно длительного периода - вплоть до целого года работы склада. Процесс имитационного моделирования с точки зрения подготовительных процедур гораздо сложнее процесса балансового моделирования.

Он требует значительно больше времени как при подготовке, так и при моделировании. В ряде случаев необходимо использовать специальную вычислительную технику. На Рис № 3 показаны графическое изображение модели участка этикетирования и оприходования товаров и использование мощности группы операторов подбора заказов во времени технологического цикла.

На практике эти методы моделирования не конкурируют между собой. Просто они решают разные задачи.

Целесообразно начинать с построения балансовых расчетных моделей, позволяющих спроектировать склад и подобрать оптимальное количество людей и техники, и затем, в случае явной необходимости, переходить к имитационному моделированию для определения устойчивости технологии склада к резко изменяющимся внешним условиям.

Итак, моделирование позволяет:

- определить необходимое кол-во техники (кары, штабелеры);

- определить необходимое кол-во рабочей силы;

- определить потребные площади зон склада;

- выбрать наиболее эффективную во всех смыслах технологию обработки грузопотоков;

- планировать процедуры и графики выполнения операций прихода и расхода на складе;

- увидеть и проанализировать работу будущего склада до завершения его строительства;

- в случае необходимости внести коррективы в проект склада;

- подсчитать затраты на эксплуатацию склада и оптимизировать их

…и еще много полезных возможностей!

А самое главное - быть уверенным что Вы тратите деньги не зря и в итоге получите эффективно работающий склад!